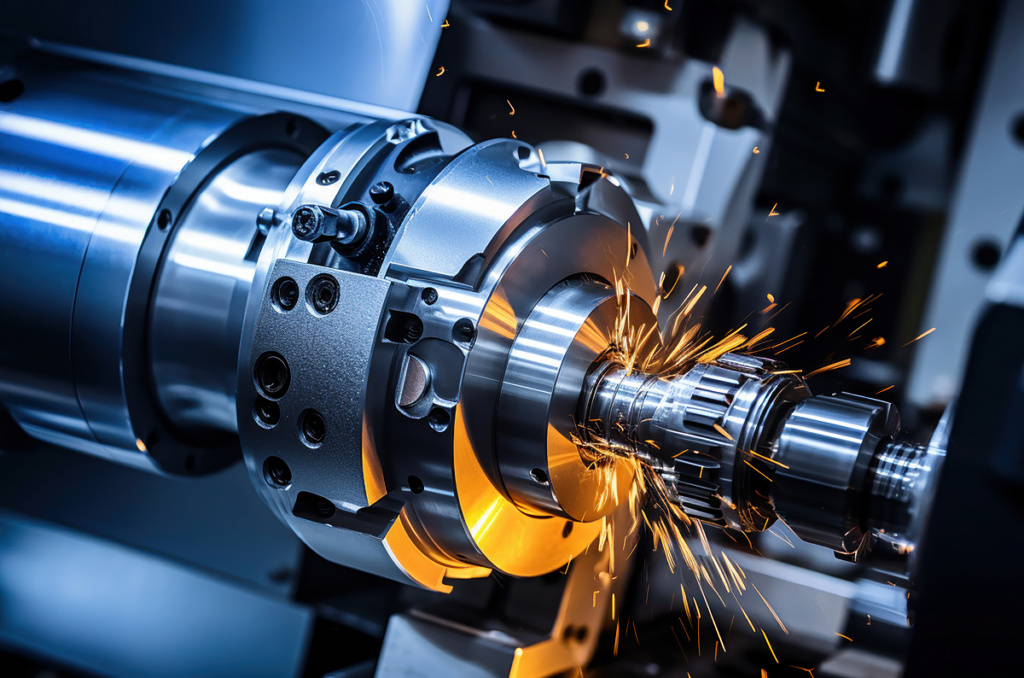

Actualmente, la industria del automóvil o la aeronáutica emplean materiales ligeros de gran resistencia y durabilidad. La razón es importante: a mayor aceleración y velocidad, la reducción de peso implica una reducción de costes operativos.

Pero junto a metales ligeros de alta resistencia como el aluminio, magnesio o titanio, estas industrias recurren cada vez más a materiales compuestos como el plástico reforzado con fibra de carbono (CFRP), o el plástico reforzado con fibra de vidrio (PRFV), que aportan a la vez una extraordinaria ligereza y notable estabilidad.

Estos materiales compuestos resultan indispensables en estos sectores industriales debido a sus características especiales, pero son difíciles de mecanizar.

Lo positivo es que ya hay fabricantes que están trabajando con lubricantes refrigerantes especiales y abren una nueva senda en el mecanizado de composites, optimizando los procesos y ofreciendo ventajas para las empresas.

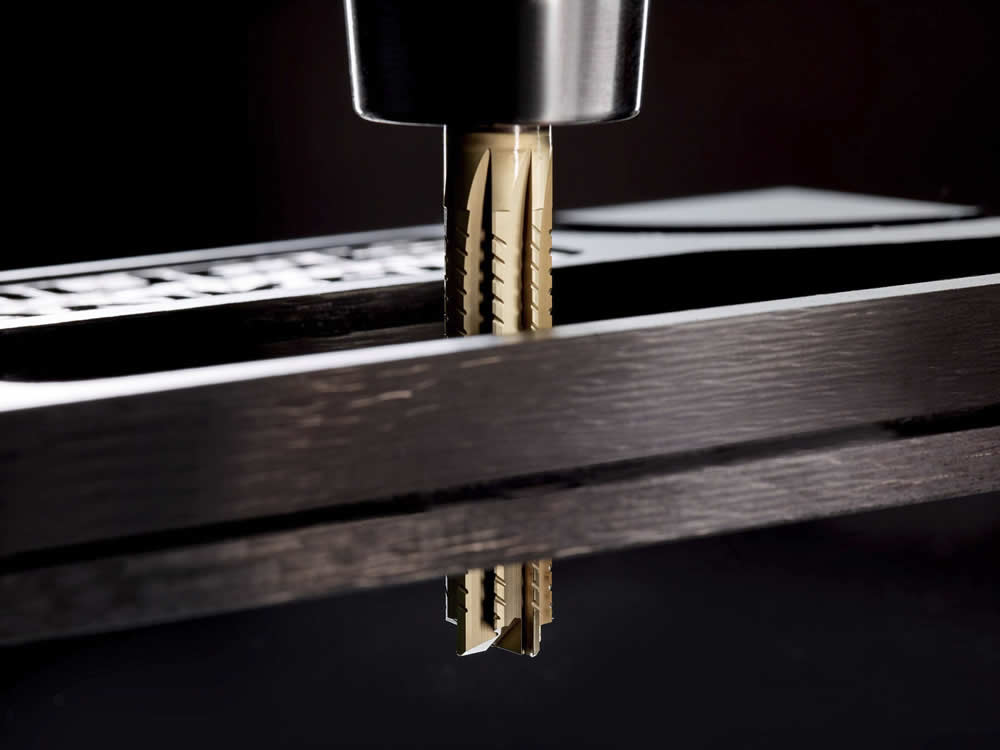

Mecanizado de composites en seco

Aunque hoy en día las piezas de composite o fibra de carbono se fabrican con contornos cercanos a la especificación final que solo requieren operaciones de mecanizado simples como taladrar o fresar, el mecanizado en seco aún causa problemas técnicos. Los más importantes son:

- Deslaminación y desgarro de las fibras.

- Velocidad de avance reducida durante el mecanizado, que provoca desgastes excesivos y cambios de herramientas con demasiada frecuencia.

Sin embargo, al no contar con alternativas reales a los procesos secos tradicionales, estos problemas y costes adicionales derivados de estos procesos han sido hasta ahora más o menos aceptados por la industria.

Para contrarrestar el desgaste excesivo de la maquinaria, una opción extendida en las tareas de mecanizado de composites pasa por el empleo de herramientas de diamante policristalino de alta calidad o recubrimientos similares al diamante, pero con un alto coste.

Riesgos del mecanizado en seco de materiales compuestos

Pero el proceso de mecanizado de composites en seco también plantea serios interrogantes para la protección de la salud.

El polvo fino liberado especialmente durante el mecanizado, es perjudicial para la salud de los operarios.

Para no poner en peligro a los trabajadores, es necesario instalar sistemas de captura y filtrado de sólidos suspendidos en el aire en el área de trabajo.

Pese a su elevado coste, esta instalación es indispensable y obligatoria, pues es la única solución para una protección adecuada contra el polvo de la fibra.

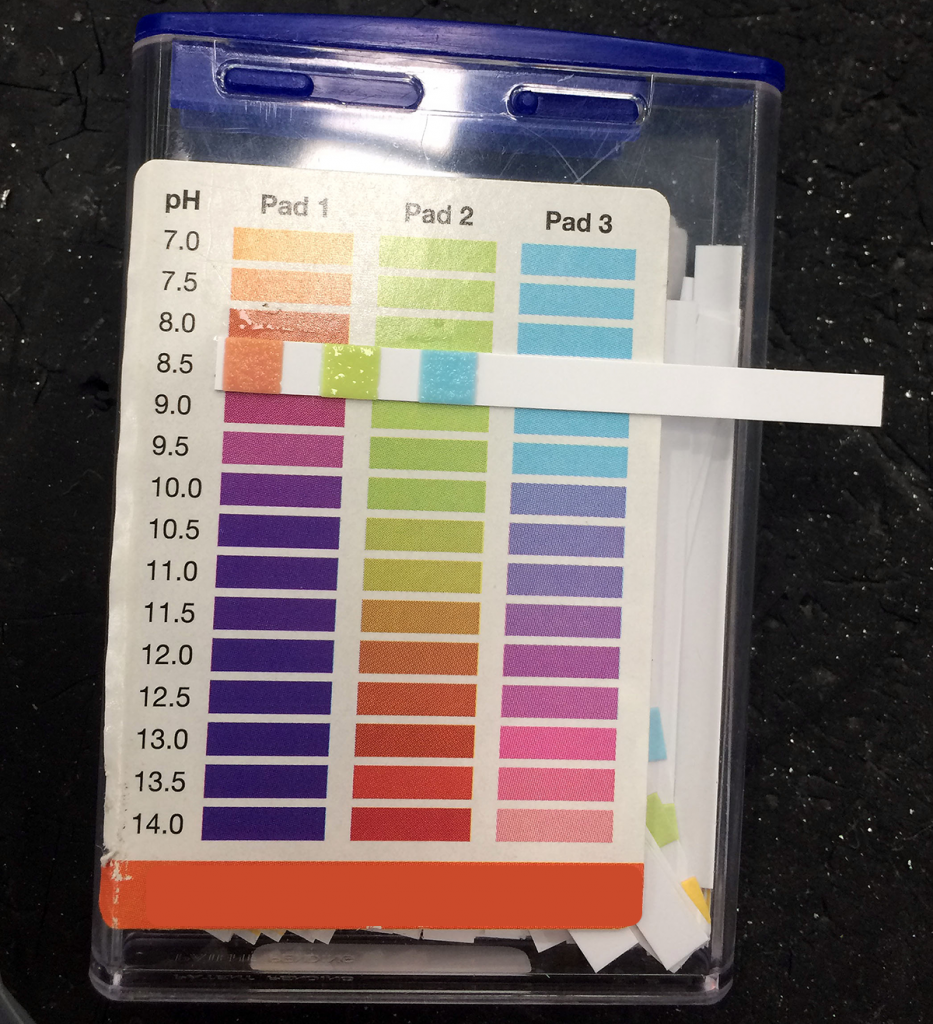

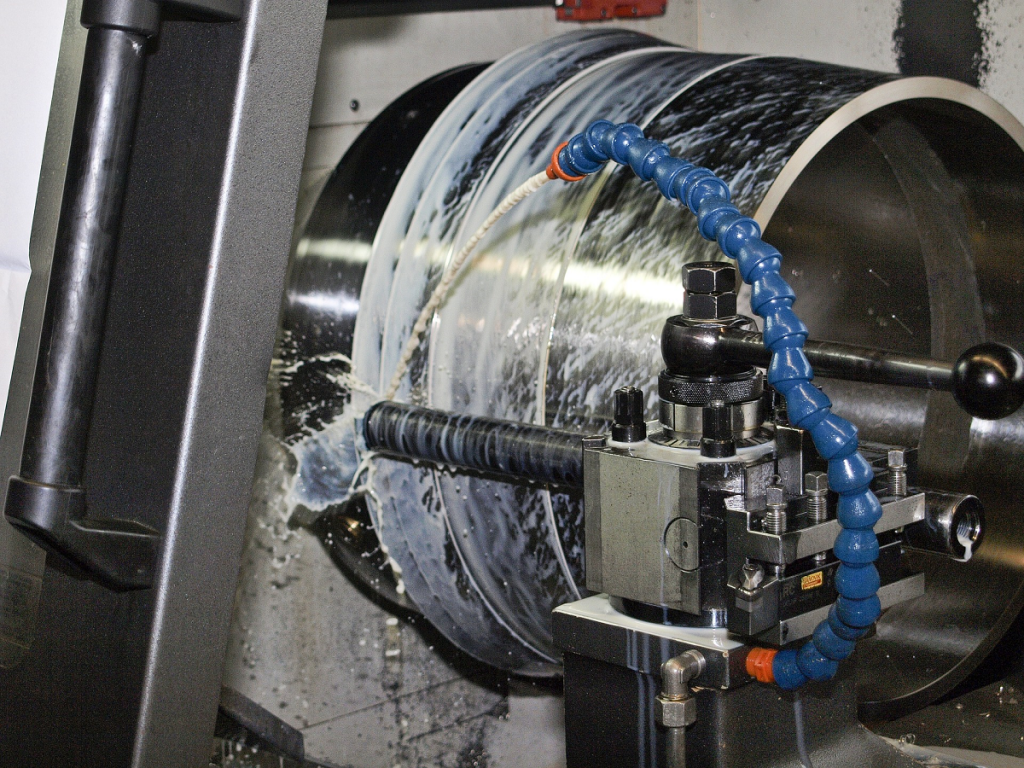

Taladrinas, solución eficaz al mecanizado de composites

Teniendo en cuenta el coste y riesgos para la salud de los operarios, surge una pregunta: ¿por qué seguir mecanizando en seco el plástico reforzado con fibra de carbono o vidrio?

Dado que el mecanizado en seco de estos materiales de alta resistencia es una tarea difícil tanto económica como médicamente, los métodos alternativos pueden ser la clave para la mejora de estos procesos.

Para los lubricantes refrigerantes, estos materiales excepcionalmente difíciles de mecanizar y los desafíos que plantean (alto desgaste de la herramienta, menor calidad de la pieza, riesgo para la salud), son un reto.

Según distintos estudios, el empleo de taladrinas específicas para este tipo de materiales facilita que el polvo quede ligado de manera óptima, lo que permite una mejor protección de la salud de los operarios. Además, la excelente respuesta de lavado del lubricante refrigerante contribuye a mantener limpio el espacio de la maquinaria sin tener que sacrificar la competitividad.

A largo plazo, los lubricantes refrigerantes serán la llave al mecanizado eficiente de materiales compuestos.

EN LUFILSUR contamos una amplia gama de lubricantes refrigerantes que ofrecen las mayores prestaciones en los procesos de mecanizado. Si necesitas asesoramiento contacta con nosotros y encontraremos las opciones más rentables y seguras.