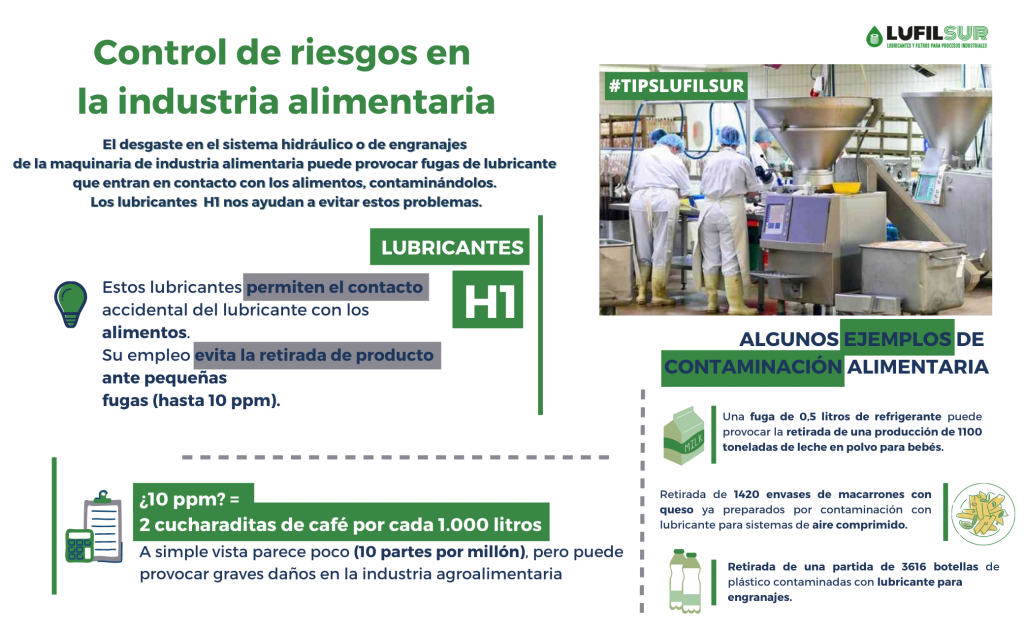

Junto a contaminantes como polvo, aerosoles de agua o aceite, hidrocarburos u otros vapores, el aire comprimido que se emplea en líneas de envasado de la industria alimentaria puede contener bacterias que provocan graves pérdidas en la línea de producción. Por ello es necesario aplicar aire libre de contaminantes, a partir de la aplicación de sistemas de filtración de aire estéril de máxima eficiencia que respondan a las especificaciones de pureza de este tipo de industria.

Descubre en nuestro nuevo caso de éxito para industria alimentaria, el proceso de transformación de una línea de aire de envasado alimentario a un sistema de filtración de aire estéril.

Dedicada al envasado y fabricación de mermeladas, la empresa en la que hemos desarrollado este proyecto disponía de compresores y una unidad de filtrado por absorción. Ambos estaban conectados a una tubería de aire con un recorrido de 100 metros hasta llegar a los diferentes puntos de necesidad de aire.

Uno de estos puntos corresponde a la línea de envasado. Puesto que, en este punto, el aire está en contacto directo con el alimento, se hacía necesario asegurar dicho contacto y evitar para que el producto final se viera afectado por cualquier contaminación.

Objetivo: seguridad y calidad en el envasado

Objetivo: seguridad y calidad en el envasado

El objetivo de este proyecto ha estado orientado en todo momento a preservar la seguridad alimentaria, garantizando sus distintos procesos, para ofrecer a los consumidores un producto final de calidad total.

Durante el envasado de mermeladas, al estar en contacto directo con el producto, el aire se emplea como ingrediente. Por ello debe ser aire estéril, es decir aire libre de bacterias u otros microorganismos. Ese aire se obtiene con el empleo de sistemas de filtración de aire estéril, que están diseñados para eliminar todos los microorganismos viables presentes en el aire a 99.9999 % de eficiencia para partículas de 0.01 micras.

Fases de implantación del sistema de filtración de aire estéril

Fases de implantación del sistema de filtración de aire estéril

El cambio de la línea de aire a aire estéril se articuló en torno a 3 ejes:

- Análisis. Con un estudio de la calidad del aire de la instalación exigida en el proceso de envasado y definición del nivel de eficiencia a alcanzar.

- Estudio. Radiografía completa de las instalaciones, desde los compresores, hasta el punto final de necesidad de aire.

Emplazamiento para instalación de sistema de filtrado.

- 3. Diagnóstico. Con definición de los productos a instalar y puntos de ubicación de los mismos.

Carcasa y elemento filtrante a instalar.

Balance

Balance

El proceso de instalación de la línea de filtración de aire estéril ha sido altamente positivo, pues la empresa ha logrado tener aire filtrado a 0,2 micras, valido para uso alimentario según norma de Europa por la Directiva EU 1935/2004, con retención microbiológica. El filtro ofrece una eficacia de 99,9999 % para este micraje.

Junto a esta eficiencia en el filtrado, otros beneficios conseguidos con este proyecto son los siguientes:

- Garantía de calidad tanto en la producción como en las ventas de productos, evitando la posibilidad de rechazos.

- Reconocimiento a la calidad de los procesos desde distintas auditorías que valoran los cambios adoptados por la empresa.

- Reconocimiento a esa eficiencia en los procesos, tanto por el cliente final como en el punto de venta.

La industria alimentaria requiere un estricto control higiénico durante todo el proceso de manipulación y envasado de los productos, manteniendo una higiene y seguridad óptimas.

En LUFILSUR comercializamos y distribuimos filtros de alta calidad y fiabilidad ajustados a las normativas alimentarias y a los estándares necesarios para mantener en perfecto estado el entorno laboral, las aplicaciones, procesos y los equipos sujetos a los elementos filtrantes. Contacta con nosotros y te asesoraremos para aplicar las mejores soluciones.

También puedes conocer más sobre filtración de aire en la industria alimentaria en nuestro lufilbook.