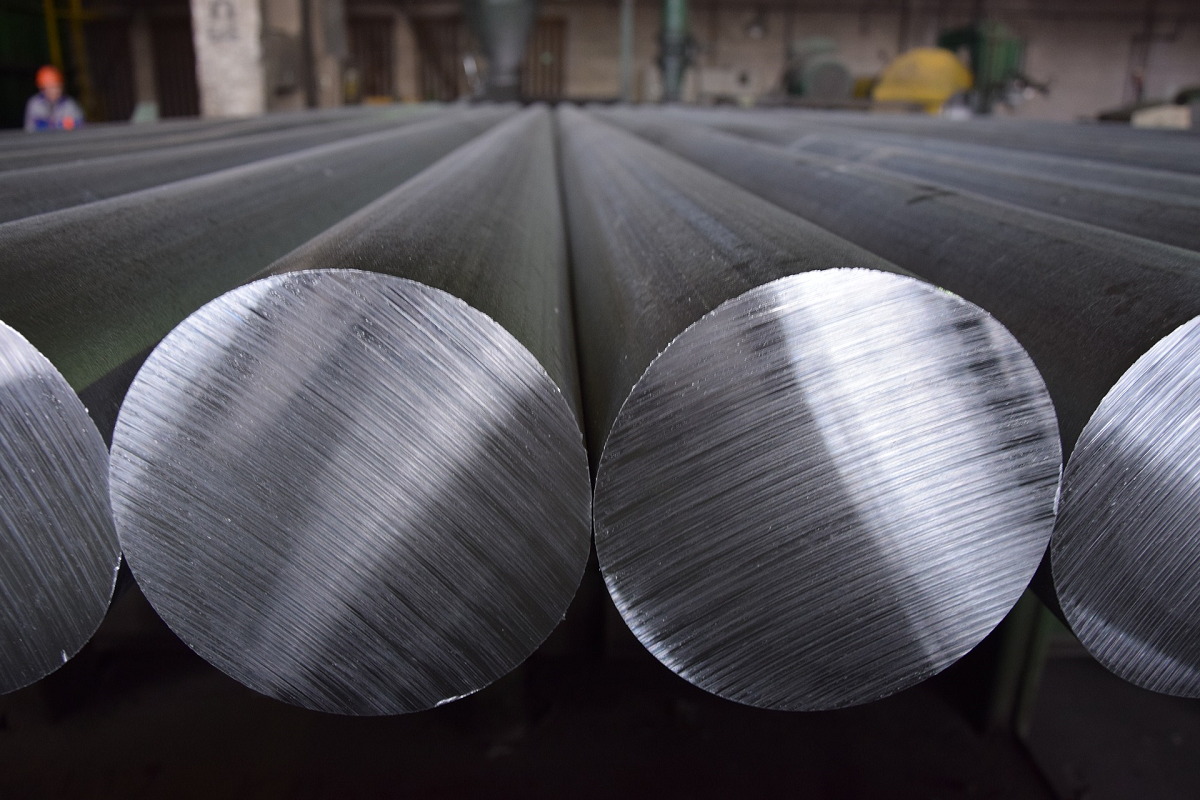

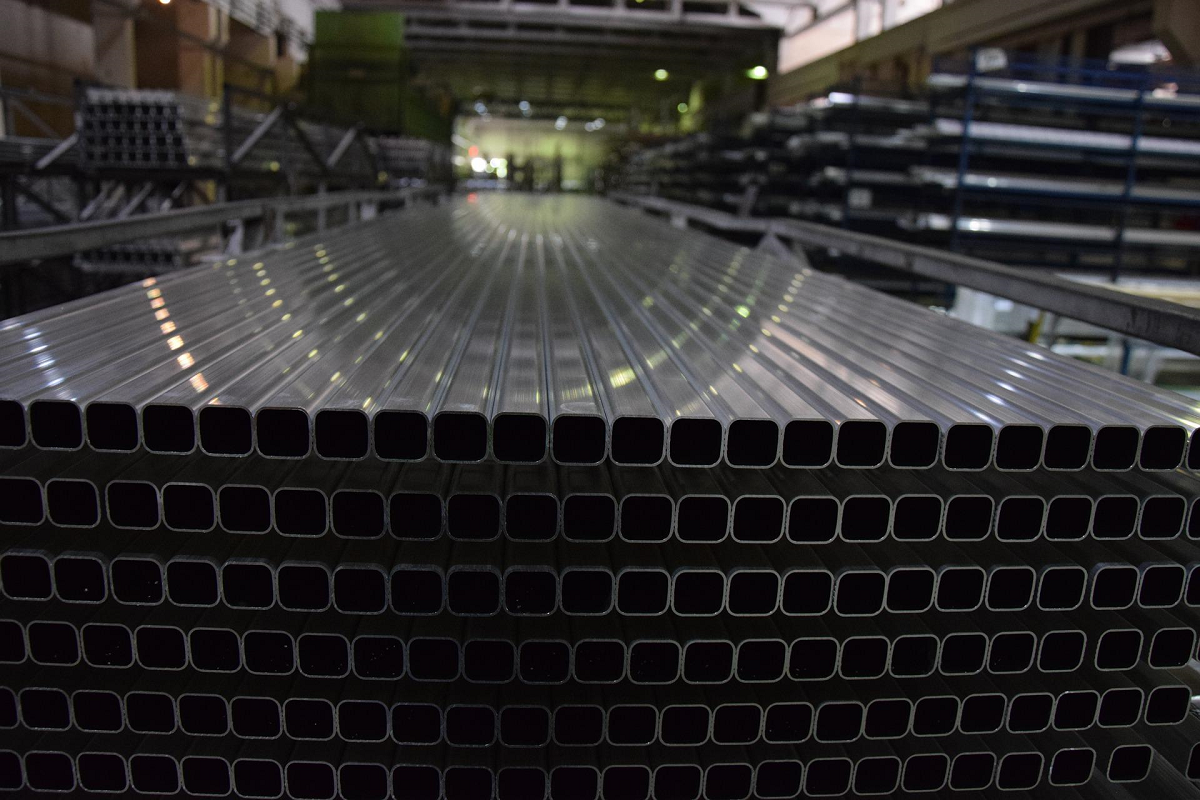

La industria de la extrusión de aluminio está integrada por empresas que se dedican a la transformación en caliente de un tocho de aluminio, de una aleación específica, para obtener perfiles con diferentes formas y usos, en función de la matriz o hilera que se haya empleado en el proceso.

Se trata, por tanto, de convertir el aluminio en productos útiles para la construcción, la industria o la decoración, adaptándolo a diferentes formatos y tamaños. En la construcción permiten crear estructuras diversas mientras se construye un edificio o para la unión y separación de suelos. En la industria, se utilizan para explotar su conductividad y para reforzar estructuras industriales.

Por ejemplo, los perfiles se crean para la fabricación de puentes y sus distintas partes (columnas y pilares), armazones para techados, chapas para recubrir fachadas, chapas decorativas, puertas y ventanas, barandillas o torres, entre otros.

Según indica la Asociación Española del Aluminio y Tratamiento de Superficie (AEA), en España se produce un 10% del total de los productos laminados y extruidos de toda Europa (laminados 7,6% y extruidos 14,2%), siendo el tercer país europeo en transformación de aluminio, muy cerca de Alemania e Italia.

Extruiberica, extrusión y lacado de perfiles de aluminio

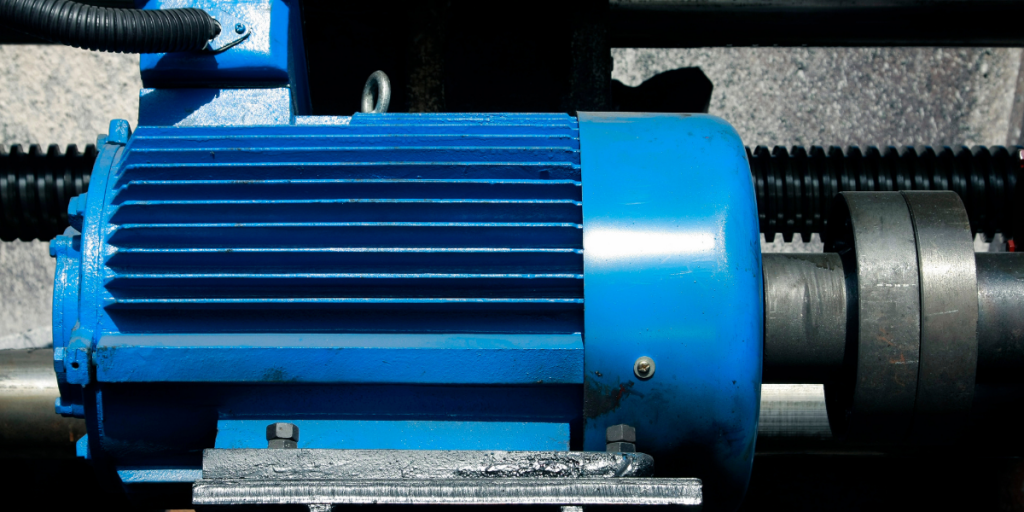

Extruiberica es una empresa sevillana que forma parte de este sector industrial. Se dedicada a la extrusión y lacado de perfiles de aluminio y, en estos momentos, cuenta con una capacidad de producción de 10.000 toneladas al año. Para este proceso industrial emplean prensas de extrusión, una maquinaria que requiere un mantenimiento preventivo adecuado.

En esta entrevista, Antonio Macías, responsable de producción de Extruiberica, nos presenta la actividad de esta joven empresa y nos ofrece su visión sobre la situación actual por la que atraviesa este sector.

Pregunta (P): Antonio, explícanos cuál es la historia y actividad de Extruiberica.

Respuesta (R): Es una empresa de nueva creación, tiene unos 2 años de antigüedad, pero sus responsables cuentan con más de treinta años de experiencia en el sector. Nuestra actividad es la extrusión y lacado de perfiles de aluminio para suministro, en su mayor parte, a nuestra comercial Siplan, que tiene una historia de tres décadas.

(P): ¿Qué características y capacidad de producción tiene vuestra empresa?

(R): En estos momentos, Extruiberica tiene una capacidad de producción de 10.000 toneladas al año. Contamos con una prensa de 2.500Tm para la extrusión de lingotes de 8” y con una longitud de tocho a extruir máxima de 1.200mm. Estamos preparados para la extrusión de aleaciones, ya que disponemos de un túnel de enfriamiento por agua, y, además, tenemos una planta vertical de lacado.

(P): ¿Os dedicáis solo a la fabricación de perfiles o también desarrolláis otras labores como la de distribución?

(R): Sólo nos dedicamos a la fabricación. La distribución la realiza nuestra comercial Siplan, que se dedica a la protección solar, toldos o pérgolas, entre otros.

(P): ¿Qué ámbito de actuación y sectores cubrís?

(R): De momento, realizamos extrusión de perfiles de aluminio para la industria en general, aunque la mayor parte de nuestra producción está dirigida al sector de la protección solar.

Los perfiles de aluminio se obtienen mediante un proceso que consiste en calentar y forzar el metal ablandado a través de una abertura en forma de troquel hasta que emerge el perfil de aluminio deseado. Por su parte, el lacado es un sistema de protección del aluminio, a través de la aplicación de un recubrimiento, ya sea líquido o en polvo, sobre la superficie del metal.

(P): ¿Cuáles son los usos más comunes del perfil de aluminio extruido?

(R): Dependiendo de su material y forma tienen diferentes usos. Gracias a las excelentes propiedades del aluminio, lo hacen ideal para prácticamente multitud de aplicaciones.

En el caso de Extruiberica, los perfiles que fabricamos son, principalmente, para estructuras que se utilizan en el sector de la protección solar.

(P): ¿Qué tipo de maquinaria es necesaria para la fabricación de perfiles de aluminio?

(R): Prensas de extrusión, una maquinaria industrial específica para poder realizar este proceso de transformación del aluminio. Junto con la prensa, hay diferentes máquinas accesorias, como son los pullers, los gatos de estirar, la sierra de corte, el encestador, apiladores y desapiladores de cestas, transportadores de cestas, horno de maduración o el horno de calentamiento de lingotes, entre otras.

(P): ¿Qué exigencias tienen estas máquinas en cuanto al uso de lubricantes y mantenimiento?

(R): Estas máquinas industriales deben tener un mantenimiento preventivo adecuado, dirigido sobre todo a la lubricación, siendo prácticamente diario el control. Para las labores de mantenimiento preventivo es el fabricante el que nos recomienda el proceso a seguir, pero según las necesidades que nos van surgiendo, las vamos incorporando a nuestro plan de mantenimiento preventivo que se va completando con la experiencia diaria.

(P): ¿Cuáles son vuestras prioridades a la hora de seleccionar los fluidos refrigerantes que utilizáis?

(R): Su funcionalidad. Para nosotros es importante que los productos que adquirimos cumplan perfectamente con las necesidades y exigencias de nuestra maquinaria.

(P): ¿Por qué confiáis en LUFILSUR como proveedor? ¿Qué valores diferenciales tiene para vosotros?

(R): Apostamos por LUFILSUR, principalmente, por la atención técnica comercial que nos ofrece.

Un sector en alza amenazado por el precio de la energía

(P): ¿Qué características definen la planta, en qué se diferencia de otras de similar actividad?

(R): En nuestro sector, todas las empresas somos muy similares. Hemos incorporado más de 1.000 placas solares en el techo de la planta para mitigar el coste energético. Estas placas aportan casi un 50% de nuestro consumo durante el día. Siendo el mayor consumo energético el de la prensa de extrusión, fabricada por Kautec , hemos apostado por una tecnología innovadora y hemos conseguido reducir considerablemente gastos.

(P): ¿Cómo optimizáis vuestra capacidad de producción?

(R): En función a los plazos de entrega y de la productividad.

(P): ¿Cómo ha evolucionado el sector del aluminio en los últimos años y qué perspectivas tiene?

(R): El aluminio es un sector que está alza, pero el incremento de los precios está poniendo en peligro la producción y, en estos momentos, las perspectivas son muy pesimistas, debido sobre todo a la incertidumbre de la economía mundial y a los costes de producción

(P): ¿Afecta a vuestro sector la crisis de materias primas que viene padeciendo en los últimos meses muchos sectores industriales?

(R): Sí, la subida de precios de materias primas básicas para la producción nos ha afectado bastante y, a esto, hay que sumarles el encarecimiento de la energía y los combustibles, que están provocando que la situación sea cada vez más insostenible para el sector.