La filtración industrial es un proceso crucial en numerosos sectores, como el petroquímico, alimentario, farmacéutico o automotriz. Garantizar la calidad del producto final y la eficiencia operativa depende en gran medida del correcto funcionamiento de los sistemas de filtración.

Toma nota de estos errores y evítalos

Sin embargo, incluso los profesionales más experimentados pueden enfrentarse a errores recurrentes en estos sistemas. Veamos cuáles son los errores más comunes en la filtración industrial y como darles solución.

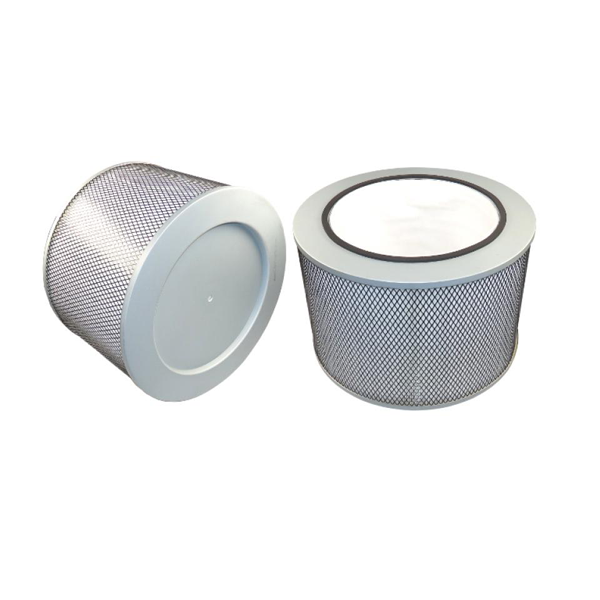

Selección incorrecta del filtro

Selección incorrecta del filtro

Este es uno de los errores más frecuentes y costosos. Cada fluido tiene propiedades específicas que requieren filtros con determinadas características, como tamaño de poro, material del medio filtrante, compatibilidad química y capacidad de retención de partículas.

¿Qué puede provocar este error?

- Falta de conocimiento sobre la composición del fluido a filtrar.

- Desconocimiento de las condiciones operativas, como la temperatura, presión o caudal.

- Presupuesto limitado que prioriza filtros más económicos, pero no adecuados.

¿Cómo darle solución?

Realizar un análisis detallado del fluido (control granulométrico, propiedades químicas...) y condiciones operativas. En caso de dudas, consulta con tu proveedor o un experto en filtración para seleccionar el tipo de filtro que se ajusta a tus necesidades (filtros de cartucho, mangas, membranas...). Esto permitirá optimizar la eficiencia de la filtración y prolongar la vida útil del sistema.

Mantenimiento inadecuado

Mantenimiento inadecuado

El mantenimiento deficiente es otro de los errores más comunes en la filtración industrial, especialmente cuando se resta importancia a la limpieza y sustitución periódica de los filtros.

¿Qué puede provocar este error?

- No contar con un plan de mantenimiento preventivo.

- No tener en cuenta la carga de contaminantes en el fluido.

- Falta de monitoreo en tiempo real del estado del filtro.

¿Cómo darle solución?

- Implementar un plan de mantenimiento preventivo basado en las horas de operación o en la presión diferencial (DP) a través del filtro.

- Usar sensores y sistemas de monitoreo continuo que alerten cuando el filtro está saturado y necesita ser reemplazado.

- Invertir en equipos de filtración con mayor capacidad de retención o autorregeneración para prolongar la frecuencia de cambios.

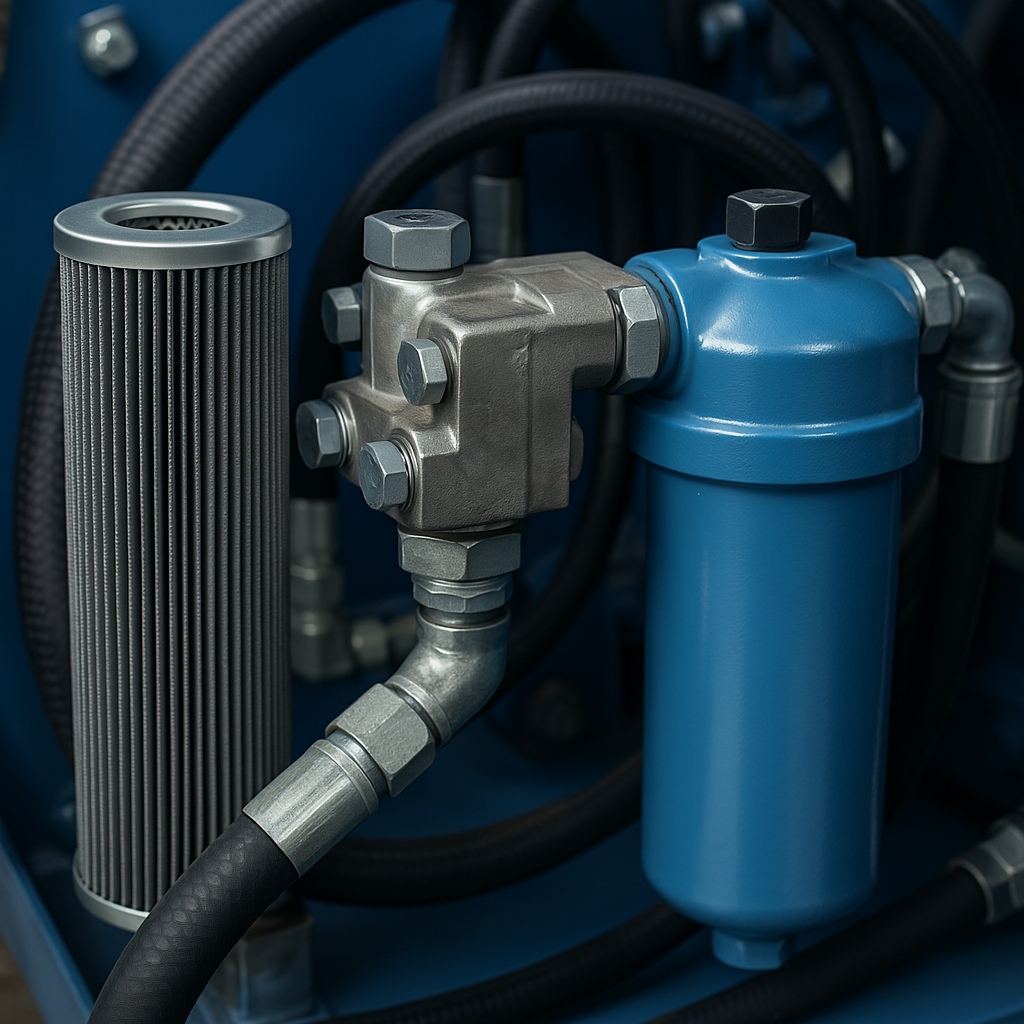

Bypass del filtro

Bypass del filtro

El bypass ocurre cuando el fluido esquiva el filtro, ya sea por un mal diseño del sistema o por el deterioro de los elementos de sellado. Este problema compromete la eficiencia del proceso y puede llevar a la contaminación del producto final.

¿Qué puede provocar este error?

- Uso de juntas y sellos defectuosos o mal instalados.

- Filtración en paralelo con sistemas de válvulas mal ajustadas.

- Presión excesiva que genera deformación en el sistema.

¿Cómo darle solución?

- Es importante revisar que la instalación de los filtros y juntas esté bien.

- Comprobar y ajustar las válvulas de control en sistemas de filtración en paralelo.

- Si la presión es un problema, realiza un ajuste de las bombas o válvulas para evitar deformaciones en los componentes filtrantes.

Subdimensionamiento del sistema de filtración

Subdimensionamiento del sistema de filtración

Otro error habitual es el subdimensionamiento del sistema de filtración en relación con el caudal o la carga de contaminantes. Un filtro con una capacidad por debajo de la necesaria se saturará más rápido, incrementando los costes operativos dado que los reemplazos serán más frecuentes y habrá más paradas no programadas.

¿Qué puede provocar este error?

- Un cálculo inadecuado del caudal o de la carga de sólidos.

- Sobrestimación de la capacidad de retención del filtro.

¿Cómo darle solución?

- Realiza cálculos precisos del caudal, la carga de contaminantes y la eficiencia requerida en la filtración.

- Utiliza un margen de seguridad adecuado al seleccionar el tamaño del filtro.

- Si el sistema ya está instalado, considera la implementación de prefiltros o la ampliación del sistema de filtración existente para mejorar su capacidad.

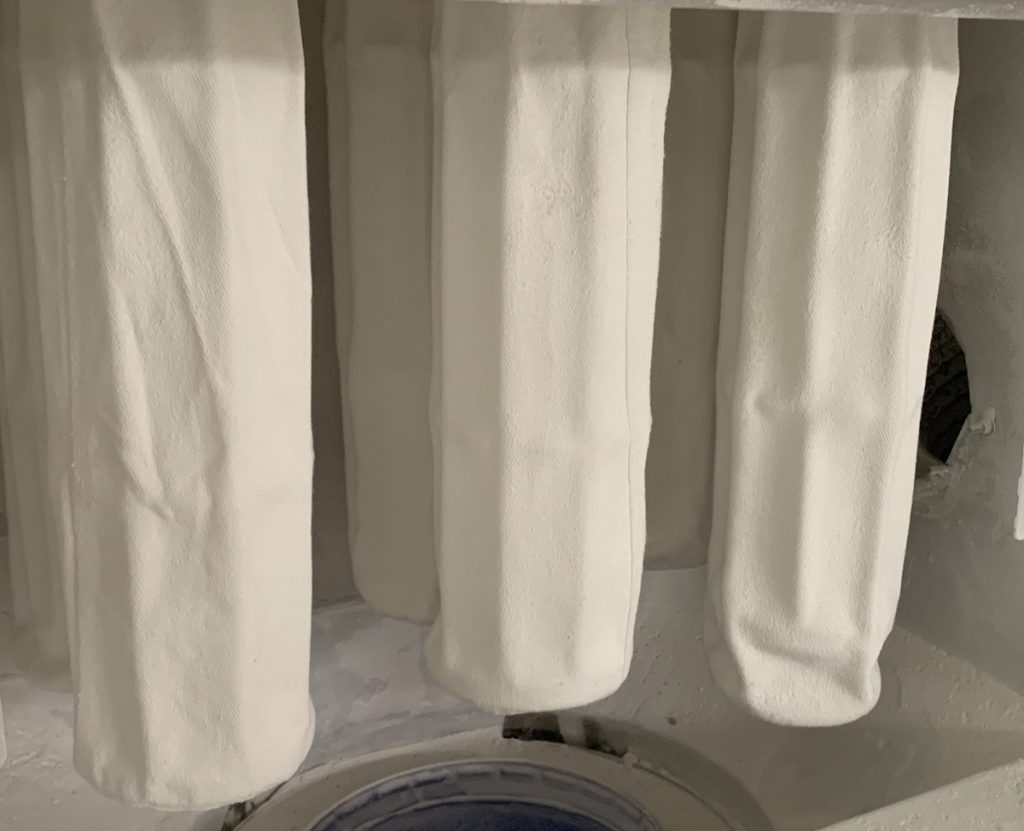

Desgaste prematuro del medio filtrante

Desgaste prematuro del medio filtrante

El desgaste prematuro del medio filtrante es un error que afecta considerablemente al bolsillo que puede estar relacionado con la selección incorrecta de materiales o condiciones operativas extremas que no han sido previstas adecuadamente.

¿Qué puede provocar este error?

- Una selección incorrecta del material filtrante en función de la composición química del fluido.

- Que haya una presión y temperatura excesivas.

- La presencia de contaminantes abrasivos en el fluido.

¿Cómo darle solución?

- Evalúa las condiciones de operación y seleccionar medios filtrantes fabricados con materiales adecuados, como acero inoxidable, polímeros resistentes o fibras especiales.

- En caso de que haya fluidos abrasivos, considera la instalación de pretratamientos o sistemas de protección adicionales, como separadores ciclónicos.

Problemas de presión diferencial (DP)

Problemas de presión diferencial (DP)

Un incremento excesivo de la presión diferencial a través del filtro es una señal de saturación, lo que puede reducir el rendimiento del sistema e incluso causar problemas.

¿Qué puede provocar este error?

- Filtro obstruido o saturado.

- Caudal excesivo en el sistema.

- Tiempos prolongados de trabajo sin mantenimiento.

¿Cómo solucionarlo?

- Controla regularmente la presión diferencial a través de los filtros.

- Implementa sistemas de alarma o controles automáticos que interrumpan la operación si la presión diferencial supera los límites aceptables.

- Ajusta los tiempos de ciclo de mantenimiento y, si es necesario, reduce el caudal para mantener la DP dentro de los rangos aceptables.

Contaminación cruzada

Contaminación cruzada

Este error en la filtración industrial surge cuando los diferentes lotes de producto o diferentes procesos industriales utilizan el mismo sistema de filtración sin una adecuada separación, lo que puede acabar en contaminación cruzada.

¿Qué puede provocar este error?

- Uso compartido de sistemas de filtración entre diferentes productos o lotes sin una limpieza adecuada.

- Filtros ineficientes o con baja capacidad de retención.

¿Cómo solucionarlo?

- Instala sistemas de filtración específicos para cada producto o proceso crítico. Si esto no es posible, establece protocolos de limpieza y validación entre lotes o productos.

- Emplea filtros con mayor capacidad de retención para evitar el traspaso de contaminantes de un proceso a otro.

Los errores en la filtración industrial pueden tener consecuencias graves, como la contaminación del producto, tiempos de inactividad no planificados, y el desgaste prematuro de equipos.

Estos problemas se pueden evitar mediante una correcta selección de los filtros, el mantenimiento adecuado y un continuo control de las condiciones operativas. Invertir tiempo y recursos en la optimización del sistema de filtración permite ahorrar costes a largo plazo y mejorar la eficiencia operativa.

En LUFILSUR, comercializamos filtros industriales desarrollados con la tecnología más avanzada, que dan respuesta a las necesidades de los diferentes sectores industriales.

Si tienes interés en nuestros sistemas de filtración industrial o servicios, no dudes en ponerte en contacto con nosotros. Estaremos encantados de ayudarte. LUFILSUR distribuye filtros industriales en Andalucía y Extremadura y presta atención directa en Sevilla, Córdoba, Huelva y Cádiz. Ahora también puedes adquirir los filtros a través de nuestra tienda online.

Visita nuestra tienda online

Bobina Non Woven DNWV35 de 700mm x 100m

- Filtración de taladrinas.

- Filtración de aguas de proceso.

- Filtración de líquidos viscosos.

- Filtración de polímeros.