La polidispersidad influye en la calidad y la eficiencia de los procesos de mecanizado, especialmente en aplicaciones de alta precisión. En el ámbito del acabado de metales, la calidad de la superficie obtenida depende de múltiples factores, entre ellos, la distribución de tamaño de las partículas abrasivas o polidispersidad.

Esta característica influye directamente en la textura, la rugosidad y la integridad de la superficie final, elementos que son importantes en sectores como la automoción, la aeronáutica o la fabricación de componentes de alta precisión.

El impacto de la polidispersidad en el mecanizado puede determinar la estabilidad y el acabado de los productos. Conocer cómo controlar y adaptarla a los materiales abrasivos o lubricantes es esencial para quienes buscan optimizar la vida útil de las herramientas y la calidad de las superficies mecanizadas.

¿Qué es la polidispersidad y por qué importa en el mecanizado?

En términos sencillos, la polidispersidad mide la variedad en el tamaño de las partículas que intervienen en un proceso, ya sea el material que se mecaniza o los abrasivos y lubricantes que se aplican. En mecanizado, una polidispersidad alta indica una gran variedad de tamaños de partículas, mientras que una baja sugiere tamaños uniformes. Esta diferencia en tamaño afecta factores cruciales como el desgaste de la herramienta, el acabado superficial y el tiempo de operación.

Por ejemplo, en un proceso de esmerilado, un abrasivo de polidispersidad alta puede ocasionar arañazos en el material debido a que las partículas grandes tienden a penetrar más profundamente en la superficie. En cambio, una distribución de partículas homogénea (baja polidispersidad) permite un pulido más suave y uniforme, minimizando el riesgo de defectos.

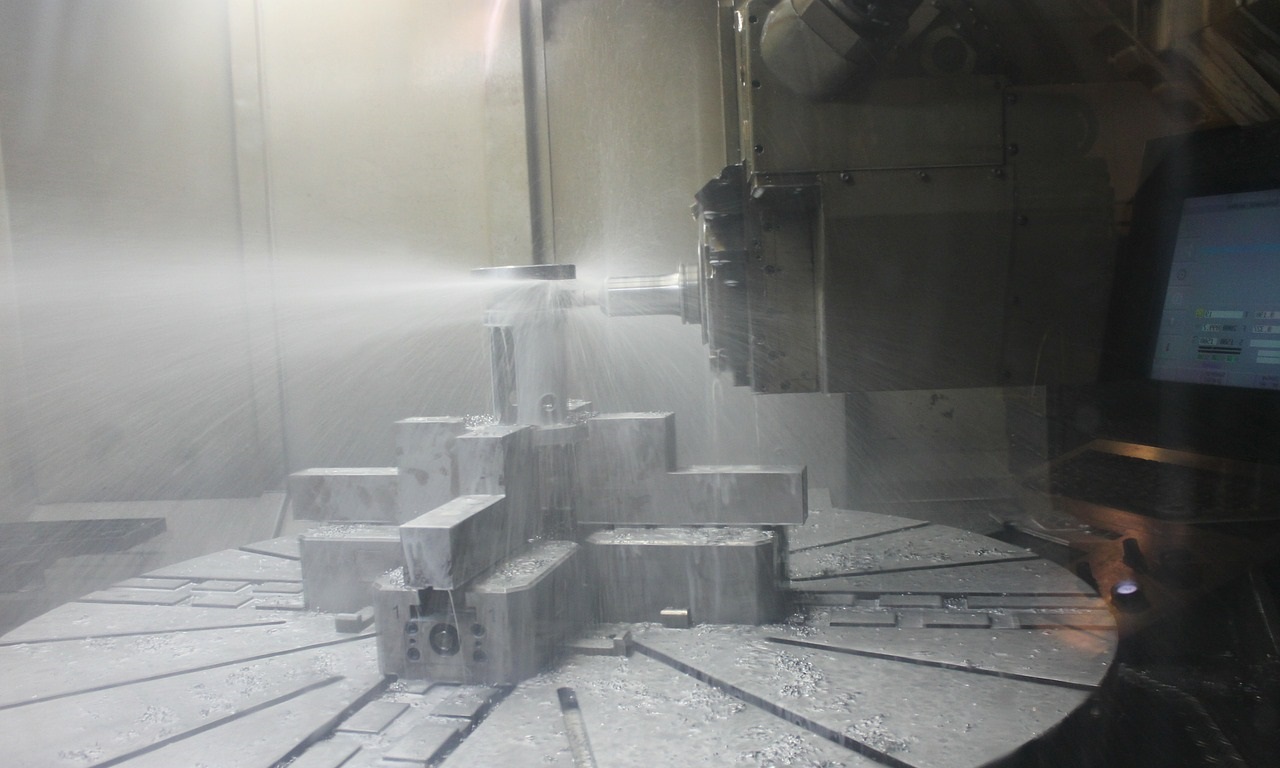

Las herramientas de corte, como las fresas o los insertos, sufren desgaste progresivo durante el mecanizado. La presencia de partículas de distintos tamaños puede acelerar o reducir este desgaste. Una mezcla con partículas grandes genera mayores fuerzas de fricción, lo que incrementa el calor y la probabilidad de fallo prematuro de la herramienta.

Por otro lado, una distribución homogénea de partículas ayuda a dispersar el esfuerzo de corte de manera más uniforme, lo cual prolonga la vida útil de la herramienta y permite mantener la precisión en la operación.

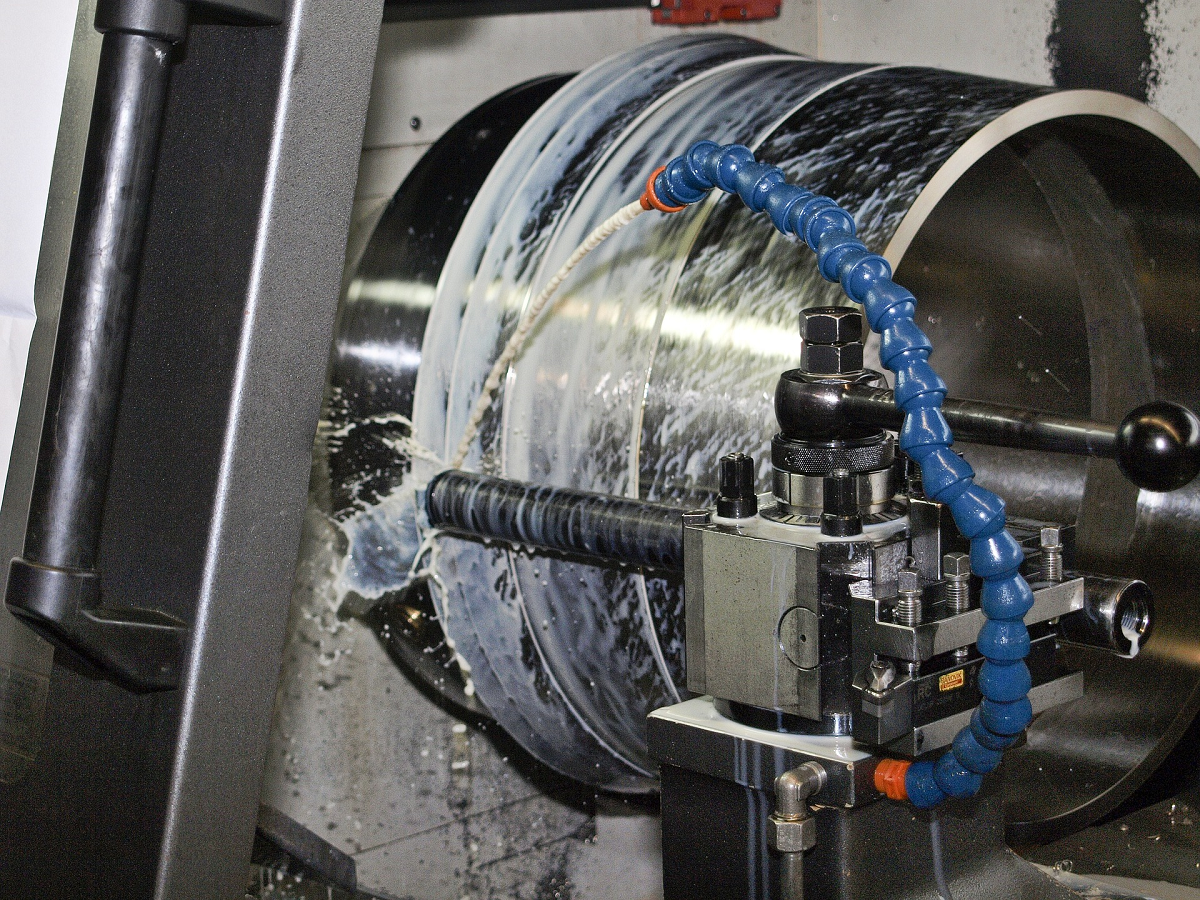

Un ejemplo claro se observa en el torneado de acero: cuando se utiliza un refrigerante con partículas dispersas uniformemente, la herramienta mantiene su filo por más tiempo, reduciendo la necesidad de cambios frecuentes y permitiendo una producción más continua y eficiente.

Polidispersidad en lubricantes y su impacto en la calidad del acabado

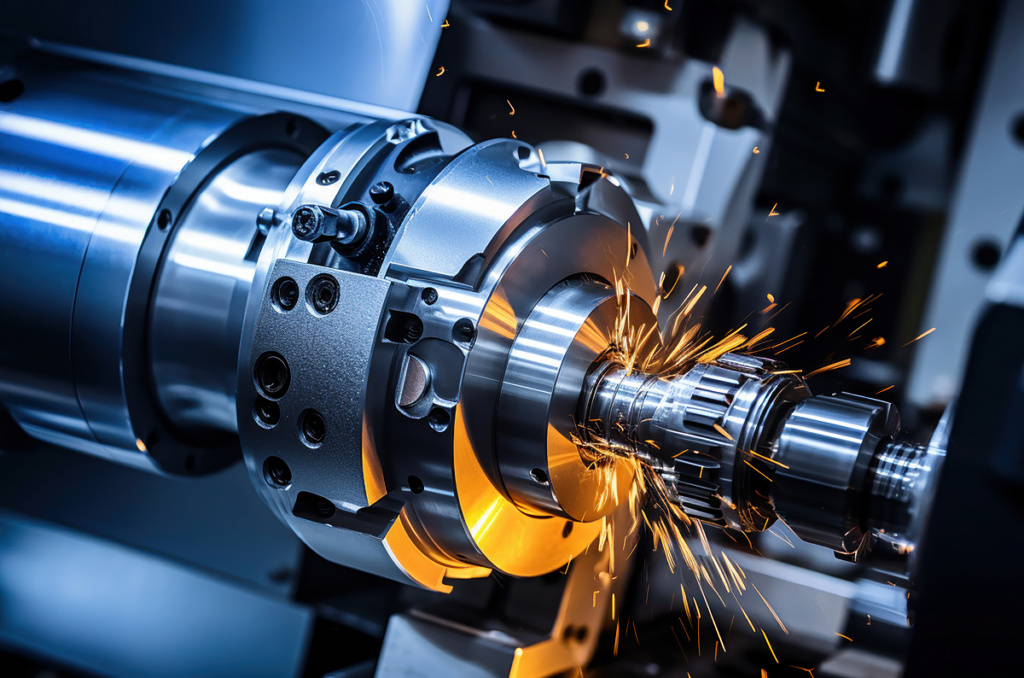

Los lubricantes utilizados en el mecanizado también pueden contener partículas de diferentes tamaños, afectando el nivel de fricción y la transferencia de calor. Los lubricantes con baja polidispersidad, donde las partículas tienen un tamaño uniforme, mejoran la lubricación y reducen el riesgo de puntos calientes en el material.

Esto es especialmente relevante en procesos de mecanizado de alta velocidad, donde el control de la temperatura es fundamental para evitar deformaciones en el material.

En el fresado de aleaciones de aluminio, por ejemplo, un lubricante homogéneo en tamaño de partículas puede disminuir las marcas de arrastre en la superficie, logrando un acabado más liso y de mejor calidad, adecuado para piezas que requieren alta precisión y estética.

Factores que afectan la polidispersidad en los lubricantes refrigerantes

![]() Calidad del agua: la mayoría de los lubricantes refrigerantes son emulsiones en agua, y el pH, dureza y contenido de sales del agua pueden afectar la estabilidad de la mezcla y la polidispersidad. Una mala calidad del agua genera partículas más grandes por aglomeración, afectando el acabado.

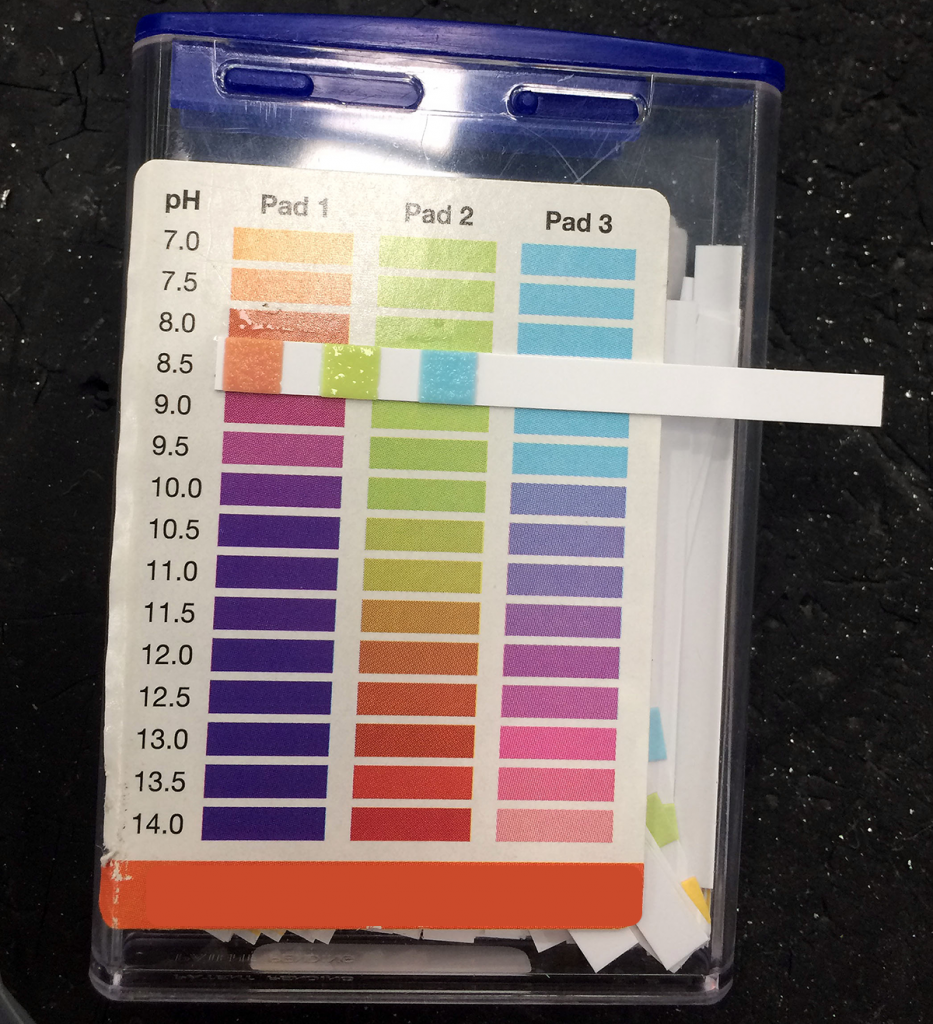

Calidad del agua: la mayoría de los lubricantes refrigerantes son emulsiones en agua, y el pH, dureza y contenido de sales del agua pueden afectar la estabilidad de la mezcla y la polidispersidad. Una mala calidad del agua genera partículas más grandes por aglomeración, afectando el acabado.

![]() Concentración de la mezcla: un ajuste preciso entre lubricante y agua es esencial. Mezclas demasiado concentradas o diluidas afectan la dispersión de las partículas, alterando el efecto refrigerante y la suavidad del acabado.

Concentración de la mezcla: un ajuste preciso entre lubricante y agua es esencial. Mezclas demasiado concentradas o diluidas afectan la dispersión de las partículas, alterando el efecto refrigerante y la suavidad del acabado.

![]() Estabilidad: los emulsionantes mantienen dispersas las partículas. Si la estabilidad no es adecuada, estas pueden formar grupos, afectando la polidispersidad y el desempeño refrigerante.

Estabilidad: los emulsionantes mantienen dispersas las partículas. Si la estabilidad no es adecuada, estas pueden formar grupos, afectando la polidispersidad y el desempeño refrigerante.

![]() Contaminación por partículas externas: durante el proceso, la entrada de contaminantes (como virutas de metal o polvo) incrementa la variabilidad en los tamaños de las partículas, alterando la polidispersidad y generando posibles defectos en la superficie del metal.

Contaminación por partículas externas: durante el proceso, la entrada de contaminantes (como virutas de metal o polvo) incrementa la variabilidad en los tamaños de las partículas, alterando la polidispersidad y generando posibles defectos en la superficie del metal.

![]() Condiciones de operación: altas temperaturas y presiones intensas en el mecanizado pueden romper partículas grandes o aglomerar partículas pequeñas, afectando la uniformidad y efectividad del lubricante.

Condiciones de operación: altas temperaturas y presiones intensas en el mecanizado pueden romper partículas grandes o aglomerar partículas pequeñas, afectando la uniformidad y efectividad del lubricante.

![]() Oxidación y degradación del fluido: la exposición al calor y al aire oxida el lubricante, generando productos secundarios como lodos y barnices que aumentan la polidispersidad y pueden causar rugosidades.

Oxidación y degradación del fluido: la exposición al calor y al aire oxida el lubricante, generando productos secundarios como lodos y barnices que aumentan la polidispersidad y pueden causar rugosidades.

![]() Filtración y mantenimiento: un sistema de filtración eficiente reduce la polidispersidad al eliminar partículas de gran tamaño, ayudando a mantener un lubricante refrigerante estable.

Filtración y mantenimiento: un sistema de filtración eficiente reduce la polidispersidad al eliminar partículas de gran tamaño, ayudando a mantener un lubricante refrigerante estable.

Cómo ajustar la polidispersidad para optimizar el mecanizado

Los profesionales del sector pueden controlar la polidispersidad en sus procesos mediante la selección de materiales de corte y lubricantes de acuerdo con las características del material que se mecaniza.

Por tanto, la elección de un abrasivo polidisperso debe ajustarse al tipo de metal y al acabado deseado. Por ejemplo:

- Acero inoxidable: estudios muestran que una polidispersidad entre 0,5 y 0,7 ofrece un buen balance entre remoción de material y acabado liso.

- Aleaciones de aluminio: se recomienda una polidispersidad más baja (0,3-0,5) para evitar microfisuras en el material.

- Titanio: la polidispersidad ideal debe ser controlada al rango de 0,6 para minimizar el riesgo de sobrecalentamiento y garantizar un acabado sin distorsiones superficiales.

La polidispersidad en el acabado de metales representa una variable fundamental en la optimización de procesos de alta precisión. Mantener una polidispersidad adecuada en función del tipo de operación y del material permite reducir el desgaste de herramientas, mejorar el acabado y optimizar los tiempos de producción.